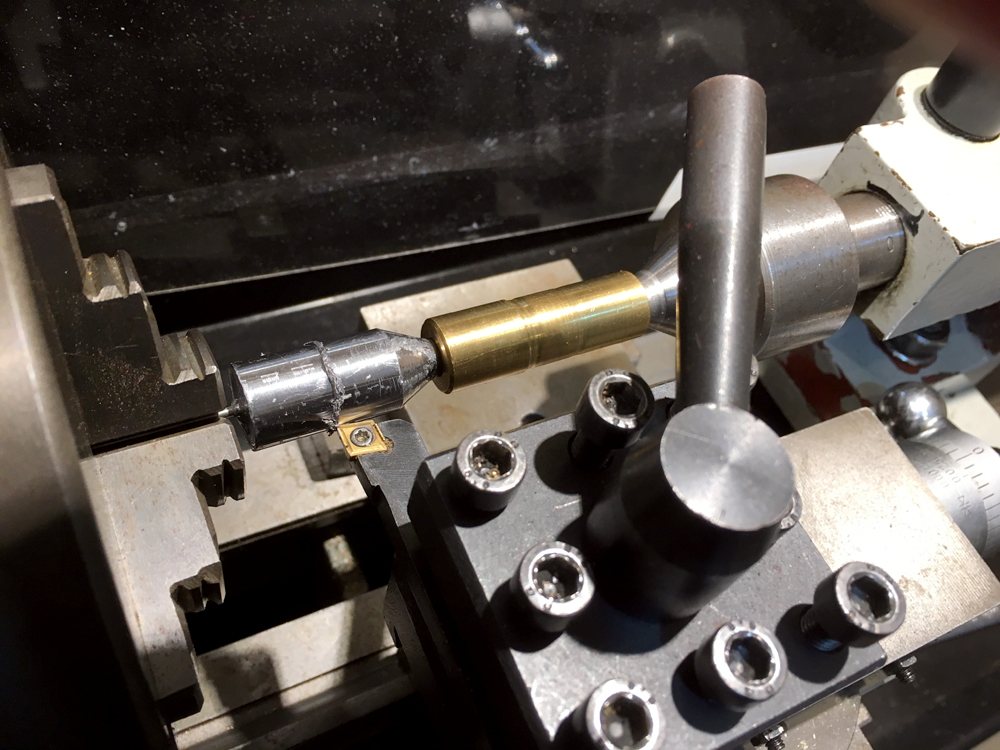

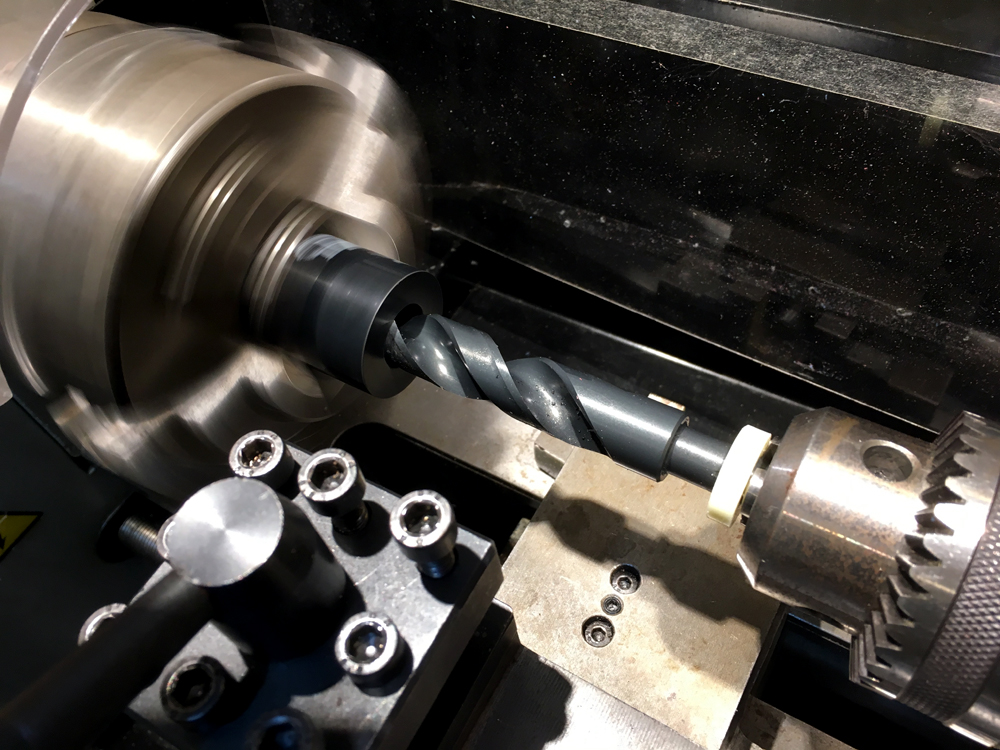

鋳造して作られたオモリ全体を旋盤にて成形し、精度を高める。

一般には鋳造したオモリをそのまま使用するのが主であるが、

1/100mm程度の凹凸やバリでも影響されてくるPIALEカゴの特徴的なボディとのスムースな動きを実現するために重要な作業となる。

スイングの時にはカゴに大変大きな力がかかるため、オモリの抜け落ち防止が重要となる。

多くの場合、シャフトにキズをつけたり、細いネジ込み式だったりと、簡単な構造になっているものがほとんど。

スムーズな動きに乏しく、カゴとしての機能を果せないようなものまで出回っているようなので注意が必要。

PIALEカゴではシャフトの先端がフック形状になっていてオモリを分解しない限りシャフトから外れない構造を実現した。

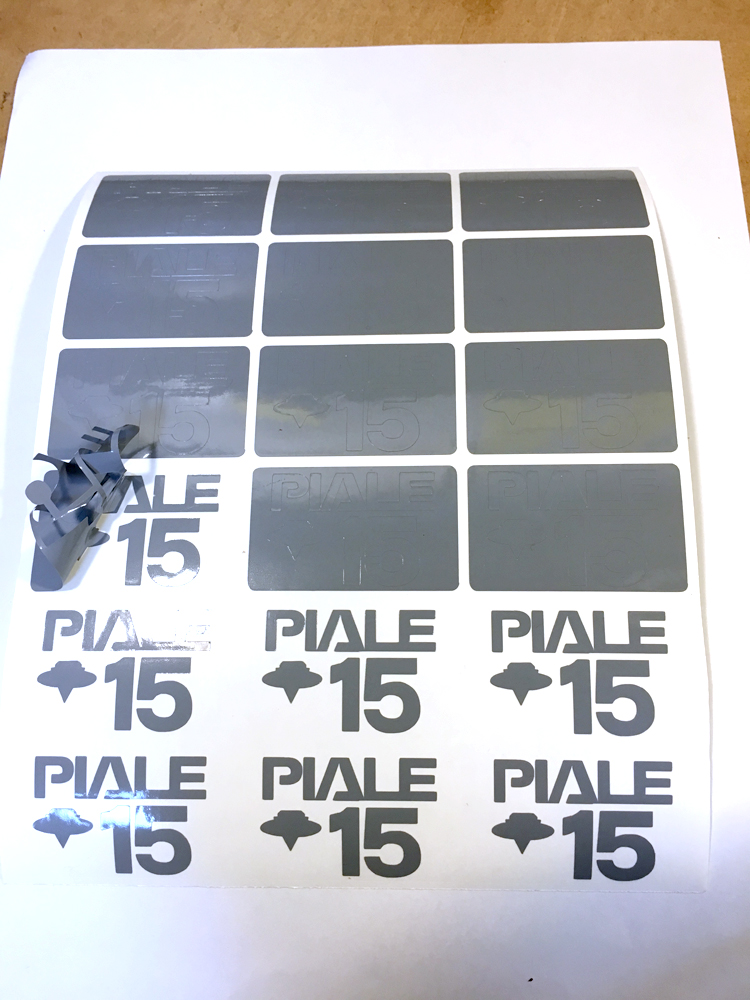

右から順に成形されていく。

1 鋳造の状態

2 サイドの削り出し途中

3 サイド削り出し終了

4 先端とテーパー(傾斜)部分の削り出し

オモリを若干大きめに鋳造し、規定寸法に削り出している。

それにより、完全な芯出しも行われるので安定した遠投が可能となっている。

旋盤による成形で、各号数毎のオモリ重量が、正確な重さで揃う。

鋳造は安定した品質確保のため、温度・湿度共に穏やかな天候の日にのみ行う。

カゴは着水後、タナに着くまでオモリだけが下がり、上カゴ・下カゴは水圧で上にスライドした状態で降下してゆく。

タナに着くと下カゴは下にスライドするが、上カゴは浮力材が取り付けてあるので下がらず、カゴが開いた状態となり、コマセが出る仕組みである。

一般的に、上カゴ上部に空気が残る形状により浮力材を入れないタイプや、浮力材を入れてても接着していないタイプがある。

空気が残る形状の場合、着水は真上からではなく、かなりの角度を持って着水する。

その場合、入射角度により着水時のショックで空気がカゴの外に出てしまい、タナに着いても開き方があまかったり、全く開かないこともある。

浮力材が接着されていないタイプは、シャフトを自由に上下するので浮力材自体の耐久性の問題と、コマセを入れる際に邪魔になる。

PIALEカゴの浮力材は、上カゴのセンターシャフトを支えるパイプにプレス接着されている。

そのため着水からタナに着くまで上カゴは浮力を失うことが無く、しかもコマセを入れる際の邪魔にもならない作り。

PIALEカゴは、上部だけに開けられた大きな5つの穴がある。

コマセを出すため竿をしゃくった際、カゴは上方向に引っ張られる。

その際に穴からより多くの海水を取り込むためのもの。

それによりカゴの中はかくはんされ、大きな放出性が得られる。

カゴの全ての動作において剛性を高めるべく下カゴは無垢材からの削り出しで作る。

一般的な製品の場合、下カゴは中が空洞の場合が殆どである

タナに着いても空気が残ると下カゴが下がらないので海水を入れる穴が必要で、それだけで下がりにくいものは、中にオモリも入れてある。

PIALEカゴでは、外径を削る際に上下カゴと一緒に加工する。

それにより、上下カゴの密着性は抜群で、上下カゴの外径誤差も生じない。

この時点で上下カゴのペアが決まり、以降の作業はこの決まったペアで行われる。

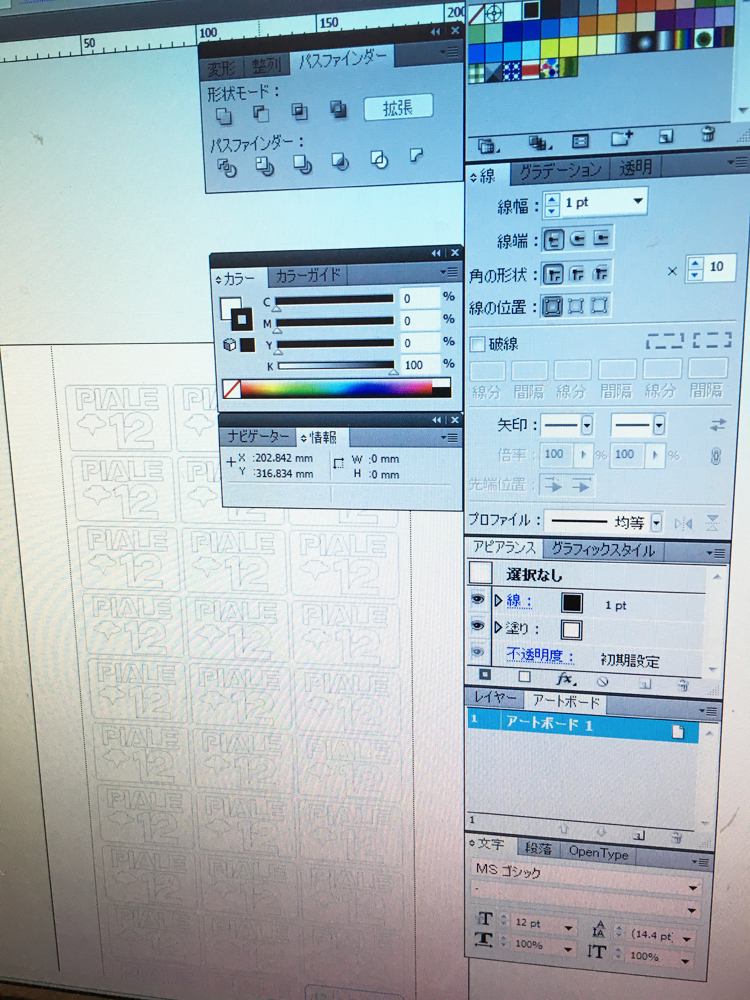

カゴ用号数シールは車にも使用される素材から作り耐久性は抜群。